Azbil (Thailand) Co., Ltd.

Condition Based Maintenance เป็นกลยุทธ์งานบำรุงรักษาที่เรียกว่า การบำรุงรักษาตามสภาพ หรือการบำรุงรักษาเชิงคาดการณ์ เป็นกลยุทธ์ที่อาศัยการตรวจสอบสภาพเครื่องจักร อุปกรณ์เครื่องมือที่ใช้งานในอุตสาหกรรม ทำให้สามารถตรวจพบสาเหตุของความผิดปกติของอุปกรณ์ที่เราทำการตรวจสอบได้เป็นอย่างดี นับเป็นหัวใจสำคัญที่ช่วยให้กระบวนการผลิตในอุตสาหกรรมดำเนินการไปอย่างต่อเนื่อง

รูปแบบการบำรุงรักษาอุปกรณ์ เครื่องมือวัดและควบคุม ในโรงงานอุตสาหกรรมมีแนวโน้มเปลี่ยนแปลง ไปจากเดิม จากที่เป็นรูปแบบการบำรุงรักษาตามคาบเวลา (Time-Base Maintenance) หรือ TBM ไปสู่รูปแบบ การบำรุงรักษาตามสภาพการณ์ (Condition Base Maintenance) หรือที่เรียกว่า CBM นั่นเอง เพราะว่ามีการเปลี่ยนแปลงหลายอย่างเกิดขึ้นไป อาทิเช่น

1.1. อุปกรณ์มีอายุการใช้งานที่มากขึ้น ตามหลักการของเส้นโค้งอ่างน้ำ (Bathtub Curve) หลายแห่งอุปกรณ์ต่าง ๆ ในโรงงาน มีอายุการใช้งานมาพอสมควรแล้ว และอาจเข้าสู่ช่วงถดถอย (Wear Out Failure) แล้ว

1.2. มีระยะเวลาในการหยุดเดินการผลิตเพื่อซ่อมบำรุง (Shutdown) สั้นลง และห่างขึ้น เพื่อให้มีช่วงเวลาในการผลิตที่มากขึ้น อันมาจากปัจจัยความต้องการของการบริหารโรงงาน

1.3. งบประมาณในการซ่อมบำรุงลดลง เพราะการแข่งขันที่มีความท้าทายมากขึ้น มีความพยายามให้ต้นทุนต่ำลง

1.4. ต้องการให้อุปกรณ์ต่าง ๆ ทำงานได้เป็นปกติและปลอดภัยสูงขึ้น มีความเสี่ยงที่ลดลง

1.5. โครงสร้างขององค์กรเปลี่ยนไป อย่างเช่นมีคนทำงานลดลง หรือมีอุปกรณ์เพิ่มมากขึ้นแต่คนทำงานเท่าเดิม หรือผู้เชี่ยวชาญที่เติบโตมากับโรงงานเกษียณอายุออกไป

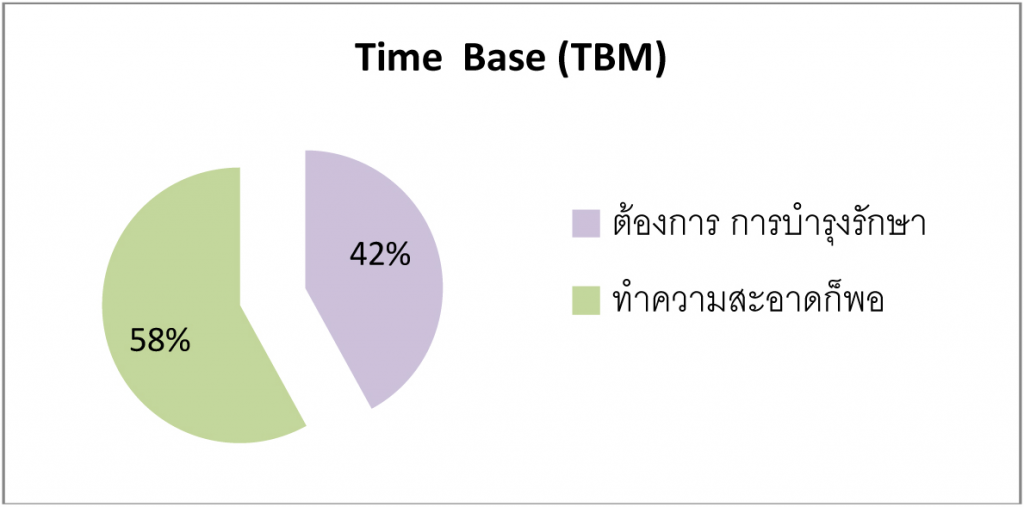

ด้วยเหตุนี้การบำรุงรักษาตามคาบเวลา TBM ไม่เพียงพอที่จะตอบสนองต่อความต้องการที่เปลี่ยนไปนี้ได้ และจากข้อมูลทางสถิติพบว่า 58% ของการบำรุงรักษา ตัวคอนโทรลวาล์ว ทำไปทั้งที่ยังมีสภาพการณ์ที่ดีอยู่ แต่เนื่องจากไม่สามารถบอกได้จากภายนอกว่า คอนโทรลวาล์วตัวนั้นมีสภาพการณ์เป็นเช่นไร จนกว่าจะได้ทำการถอดชิ้นส่วนออกมาให้เห็นภายในตัวคอนโทรลวาล์วตัวนั้นก่อน อีก 42% ของคอนโทรลวาล์วทั้งหมดนั้น ต้องการการบำรุงรักษาหลังจากทำการถอดดูชิ้นส่วนภายในแล้ว

รูปที่ 1 แสดงสถิติ TBM ของคอนโทรลวาล์วจากผู้ให้บริการซ่อมบำรุงรักษา

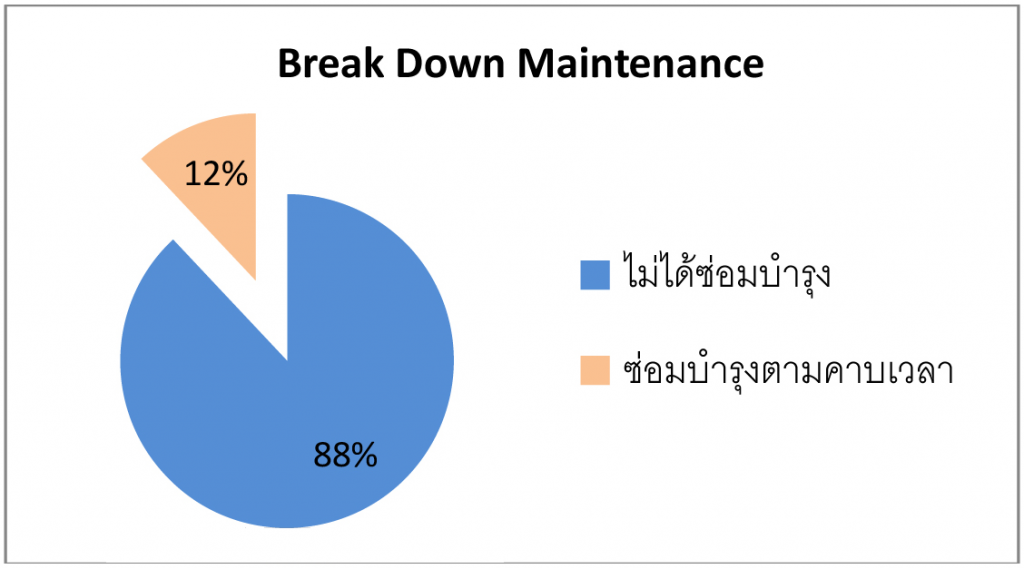

แต่ทว่า หลังจากเริ่มเดินเครื่องจักร (Start Up) ผลิตใหม่แล้ว ยังคงมีเหตุการณ์ ที่เป็นปัญหาขึ้น (Break Down) ทำให้ต้องการ การซ่อมบำรุงฉุกเฉิน (Break Down Maintenance) ขึ้นอีก และจากตัวคอนโทรลวาล์วทั้งหมดที่เกิดปัญหาฉุกเฉินขึ้นนี้ พบว่า 12% ของคอนโทรลวาล์วที่เกิดปัญหา ได้ถูกทำการบำรุงรักษา TBM ไปแล้วในช่วงที่ Shutdown ผ่านมา นั่นแสดงว่า 12% นี้ไม่สามารถใช้ TBM ได้และต้องการการบำรุงรักษาก่อน ตัวอื่น ๆ หรือต้องการการเฝ้าติดตาม เพื่อดูความผิดปกติ

รูปที่ 2 แสดงสถิติ การเกิดเหตุฉุกเฉิน (Break Down) กับตัวคอนโทรลวาล์วจากผู้ให้บริการซ่อมบำรุงรักษา

ด้วยเหตุนี้ การบำรุงรักษาตามสภาพการณ์ (CBM) จึงได้รับความสนใจมากขึ้น และเป็นที่นิยมในประเทศญี่ปุ่นโดยเฉพาะผู้ประกอบการรายใหญ่ ๆ ได้เริ่มต้นเปลี่ยนแปลงก่อน การนำเทคโนโลยีใหม่มาประยุกต์ใช้ เพื่อให้วางแผนการบำรุงรักษาได้อย่างถูกต้อง โดยติดตามการทำงานของตัวอุปกรณ์อย่างต่อเนื่อง (Online) และทำการเก็บรวบรวมข้อมูลที่มีจำนวนมาก (Big Data) เพื่อทำการวิเคราะห์ (Data Analysis) และทำออกมาในรูปแบบรายงาน (Report) ที่เข้าใจง่าย เพื่อให้ผู้ใช้งานทำการตัดสินใจได้ถึงการวางแผน การจำแนกกลุ่มของตัวคอนโทรลวาล์ว ว่าอยู่ในกลุ่มที่ต้องการซ่อมบำรุงในครั้งนี้หรือไม่ สามารถทำการเตรียมอะไหล่ (Spare Part) ไว้ล่วงหน้าได้อย่างถูกต้องเท่าที่จำเป็นต้องใช้, สามารถเตรียมแรงงานได้อย่างเหมาะสมสอดคล้องกับจำนวน และสามารถวางแผนให้เหมาะกับระยะเวลาได้

การบำรุงรักษาแบบตามสภาพการณ์นี้จะอาศัย 3 ส่วนประกอบหลักด้วยกันคือ

2.1. Software ทำหน้าที่รวบรวมข้อมูล จัดเก็บ และประมวลผลหรือวินิจฉัย เพื่อทำการการวิเคราะห์ และตัดสินใจ

Software จะติดต่อสื่อสารกับตัวคอนโทรลวาล์วผ่านการเชื่อมต่อกับตัว Smart Valve Positioner (SVP) แบบดิจิตอล สามารถแบ่งตามหน้าที่การใช้งานได้เป็นแบบ Online และ Offline เพื่อทำการหาสภาพการณ์ของตัวคอนโทรลวาล์ว และทำการวินิจฉัยว่าควรทำการซ่อมบำรุงหรือไม่ หรือเลือกกลุ่มให้ว่าอยู่ในกลุ่มใด โดยมีวิธีวินิจฉัยเพื่อจัดการเลือกอยู่ 2 วิธีคือ การวินิจฉัยออนไลน์ และการวินิจฉัยออฟไลน์

2.1.1 วิธีการวินิจฉัยออนไลน์ (Online Diagnostic) คือการวิเคราะห์โดยเก็บข้อมูลแบบต่อเนื่อง ในขณะที่ตัวคอนโทรลวาล์วทำงานอยู่ หรืออยู่ในระหว่างช่วงการผลิตดำเนินอยู่ (Plant Operation) โดยทำการคำนวณข้อมูล ตรวจเช็คความผิดปกติแบบตลอดเวลา ให้ได้ข้อมูลก่อนที่โรงงานจะหยุดซ่อมบำรุง เพื่อให้เราใช้ข้อมูลนั้น ในเตรียมการล่วงหน้า ให้วางแผนได้อย่างเหมาะสม ช่วยให้เราลดค่าใช้จ่ายลงได้ ลักษณะการทำงานและผลที่ได้เช่น

a. วินิจฉัยสภาพการณ์ของหัวขับ (Pneumatic Actuator)

จากการตรวจจับระยะที่วาล์วเเคลื่อนที่ (Valve Travel) โดยวัดจากระยะทางการขยับของก้านสเต็ม ตัวคอนโทรวาล์วมีระยะที่มากจะมีความเป็นไปได้สูงที่จะเกิดการเสียหายของแผ่นไดอะแฟรม และหรือสปริงที่ส่วนหัวขับ โดยปัจจุบันเราสามารถหาข้อมูลเพื่อกำหนดระยะปลอดภัย หรืออายุของวัสดุที่ใช้ทำ และยังใช้ผลวินิจฉัยนี้กับการรั่วไหลของของไหลทีแพคกิ้ง (Gland Packing) ได้ จากคุณสมบัติของวัสดุที่ใช้ทำ

b. วินิจฉัยสภาพการณ์ของแพคกิ้ง (Gland Packing)

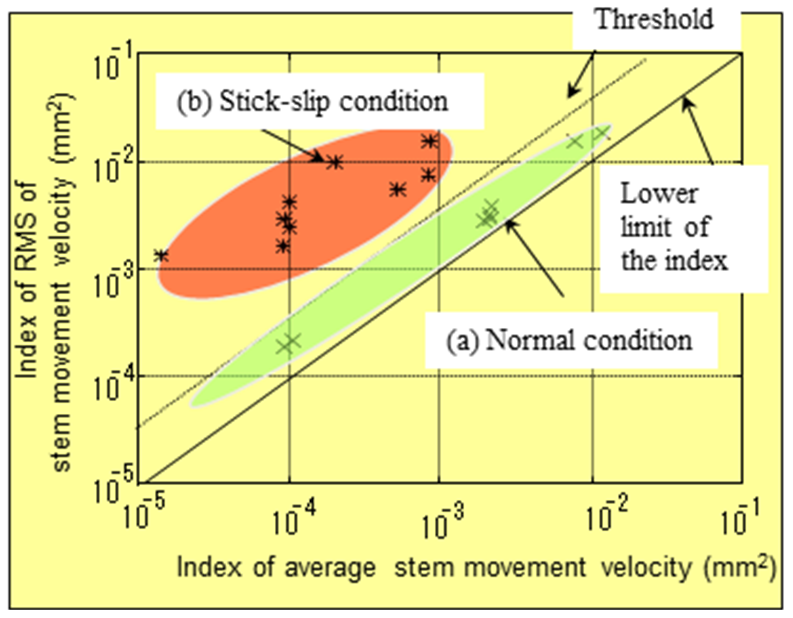

ถ้าหากว่าเกิดการเตือนของการลื่นไถล (Stick-Slip) อันมีลักษณะการขยับของก้านสเต็มไม่ปกติ มักมาจากความผิดปกติของแพคกิ้ง (Gland Packing) ที่ได้รับการปนเปื้อน หรือเปลี่ยนแปลงรูปไปเพราะของไหลมากระทำ, การรั่วของของไหล (Fluid Leakage) เข้ามาที่แพคกิ้งจะทำให้คุณสมบัติของแพคกิ้งเปลี่ยนไป จากรูปที่ 3 เมื่อเกิดการลื่นไถลขึ้น จะปรากฏสัญญาณฝนกลุ่ม b ที่อยู่นอกเส้น Threshold

รูปที่ 3 แสดงการนิจฉัยด้วย Stick Slip

และยังใช้ผลวินิจฉัยจากระยะวาล์วเคลื่อนที่ (Valve Travel) กับการรั่วไหลของของไหลที่แพคกิ้ง (Gland Packing) ได้จากคุณสมบัติของวัสดุ หรืออายุที่ใช้ได้สำหรับวัสดุที่ต่างชนิดกันที่ทำแพคกิ้งได้ด้วย

หรืออาจจะใช้ค่าอุณหภูมิ จากตัววัดอุณหภูมิที่อยู่ที่ตัว SVP (Smart Valve Positioner) ในกรณีที่อุณหภูมิของของไหล สูงหรือต่ำกว่าอุณหภูมิของโรงงาน เมื่อเกิดการรั่วขึ้นจะทำให้ตัวเซนเซอร์อุณหภูมิ แสดงค่าเปลี่ยนไปจากเดิม เราจึงรู้ได้ว่าเกิดความผิดปกติขึ้นอันน่าจะมาจากการรั่วของแพคกิ้ง

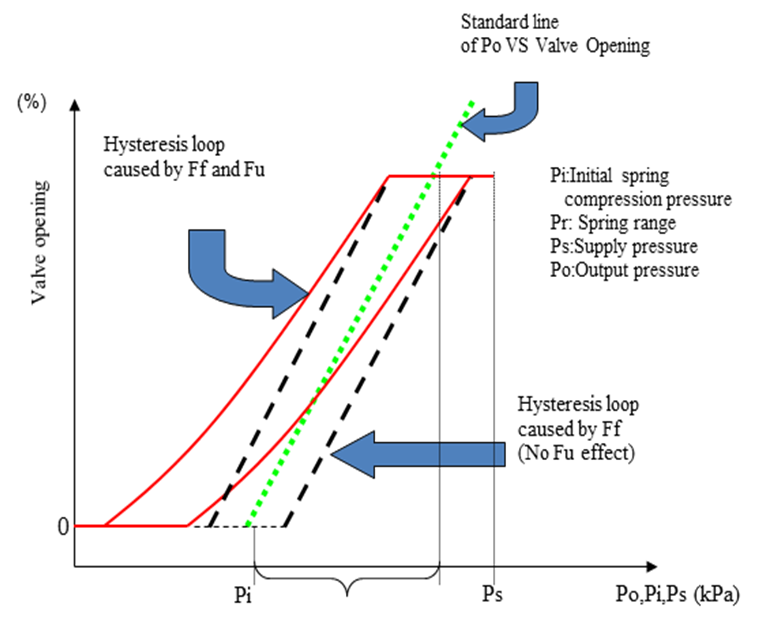

หรืออาจใช้ฟังก์ชั่นพิเศษ เช่น “Po Validity” คล้าย ๆ กับ Valve Signature ขณะออฟไลน์ ตามรูปที่ 4 ให้สามารถทราบสภาพการณ์ ของตัววาล์วจากของไหล และอุณหภูมิ Po Validity อาจแสดงสัญญาณเตือนเพียงชั่วครู่แล้วหายไป อันอาจมาจากของไหลที่เปลี่ยนไปแบบชั่วครั้งชั่วคราว แต่ถ้าเกิดต่อเนื่องแสดงว่าต้องการการบำรุงรักษา ตามรูปที่ 4 สามารถตรวจวินิจฉัย Diaphragm, Friction และการไม่สมดุลทางแรงจากของไหลได้

รูปที่ 4 แสดงฟังก์ชั่น Po Validity หรือความสัมพันธ์ระหว่าง ความดันลม (Po) กับตำแหน่งวาล์วเปิดปิด

c. วินิจฉัยสภาพการณ์ภายใน Valve Body

สามารถประเมินสภาพการณ์ของชิ้นส่วนภายในอาทิเช่น Seat Ring, ผิวหน้าสัมผัสของ Plug ได้จาก ค่าวินิจฉัยของมุมศูนย์นั่งแท่น (Zero Angle) ถ้ามีค่าเตือนจากมุมติดลบ มักมาจากการสึกหรอของผิวสัมผัสของสองวัสดุ (Seat Ring และ Plug) อันอาจมาจากการเกิดการกระแทกกันบ่อย ๆ หรือเกิดการขัดสีจากของไหล (Erosion) หากเป็นเช่นนี้ย่อมเกิดการรั่วของของไหลขณะที่วาล์วปิดอยู่ ในทางกลับกันหากมีสัญญาณเตือน มุมเป็นบวก มักมาจากมีวัสดุบางอย่างมาเกาะขวางอยู่ที่ Seat Ring และ Plug แสดงว่าไม่สามารถปิดลงสุดได้ และด้วยฟังก์ชั่นพิเศษ ชื่อ Max Friction สามารถหาความผิดปกติของ Seat Ring ได้เป็นอย่างดี

d. ความผิดปกติของแอร์ (Abnormality of the air supply piping)

ในปัจจุบันมีการนำ เซนเซอร์ความดันมาใช้ภายในตัว SVP (Smart Valve Positioner) บางรุ่น ทำให้วัดค่าความดันได้ อาทิเช่นความดันของแอร์ซัพพลาย หากค่าความดันนี้เปลี่ยนไป หรือมีค่าลดลงขณะที่วาล์วเคลื่อนที่ แสดงเกิดการรั่วขึ้นที่ท่อลมหรือข้อต่อทางเข้าตัว SVP หรือค่าความดันภายในวงจรลมของ SVP เกิดสัญญาณเตือน อาจมาจากการอุดตันภายใน หรือลมที่ใช้มีความชื้นหรือมีความสกปรกเกิดขึ้นภายในตัว SVP

ด้วยสัญญาณเตือนจากการวินิจฉัยออนไลน์ที่กล่าวมาทั้ง 4 (a,b,c,d) กรณีนี้จะเป็นดรรชนีที่ช่วยให้เราพิจารณาเลือกวาล์วเพื่อทำการบำรุงรักษา หรือในอีกด้านหนึ่งของตัวคอนโทรลวาล์ว ที่ไม่มีสัญญาณเตือนเลย แสดงว่ามีความเสี่ยงที่จะบกพร่องน้อยมาก จึงไม่จำเป็นต้องทำการบำรุงรักษา ทำให้เราสามารถแยกแยะแบบง่าย ๆ ได้ว่า ตัวคอนโทรลวาล์วที่เราใช้งานอยู่ว่าอยู่ในกลุ่ม 58% หรือ 42% ตามรูปที่ 1

2.1.2 วิธีการวินิจฉัยออฟไลน์ (Offline Diagnostic) คือการตรวจเช็คการทำงานของตัวคอนโทรลวาล์ว ว่ามีปัญหาหรือความผิดปกติอะไรหรือไม่ ซึ่งทำในขณะที่หยุดการผลิตหรือ หยุดใช้งานตัวคอนโทรลวาล์ว เป็นวิธีที่จะตรวจวินิจฉัยกับตัวคอนโทรลวาล์วที่ แบบออนไลน์ตรวจหาได้ยากหรือไม่สามารถตรวจพบได้ ในขณะทดสอบซึ่งเป็นช่วงที่ไม่ได้ใช้งาน จะมีการเคลื่อนไหวภายในตัววาล์ว มีอยู่ 2 แบบคือ แบบอาศัยการตอบสนอง (Step Response Test) และแบบ Valve Signature

แบบอาศัยการตอบสนอง Step Response Test จะมีอีก 2 วิธีคือ แบบดูการเปิดปิด (On-Off Step) และแบบขั้นบันได (25% Steps) เป็นการวินิจฉัยตัวคอนโทรลวาล์ว โดยความสัมพันธ์ระหว่าง ตำแหน่งวาล์วเปิดปิด กับความดันที่แอคทูเอเตอร์ (Actuator)

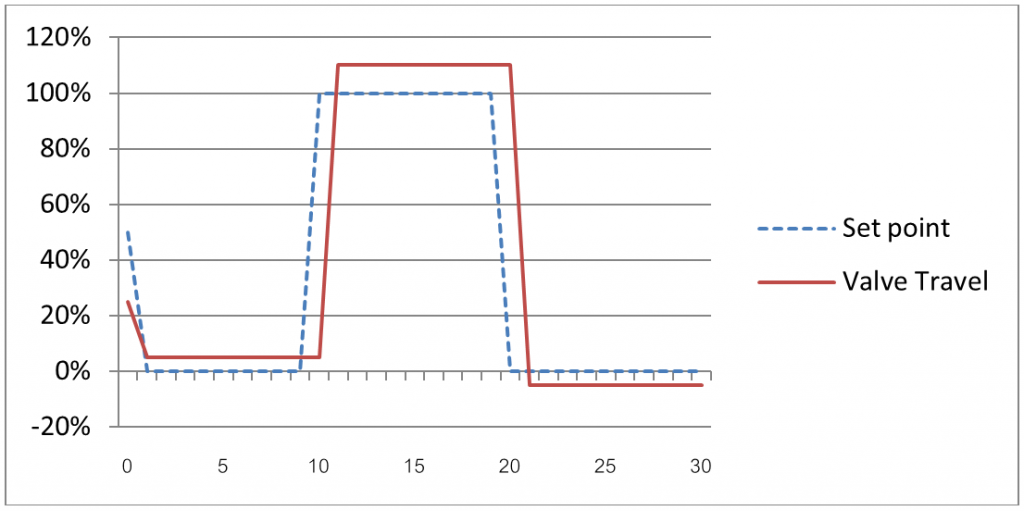

a. การตอบสนองแบบ เปิดปิด (On-Off Step Response Test)

โดยตัว SVP ทำการจ่ายลมไปยังหัวขับเพื่อให้วาล์วเคลื่อนที่จากปิดสุด ไปสู่เปิดสุด แล้วกลับลงมาปิดสุด ดังเส้นประ ตามรูปที่ 5 แล้วดูผลการตอบสนองของวาล์ว เส้นทึบ ทีละตัว หรือจะดูผลการทดสอบในรูปตารางก็ได้

รูปที่ 5 แสดงตัวอย่าง On-Off Step Response Test ระหว่าง % เปิดของตัวคอนโทรลวาล์วตามเวลา (วินาที)

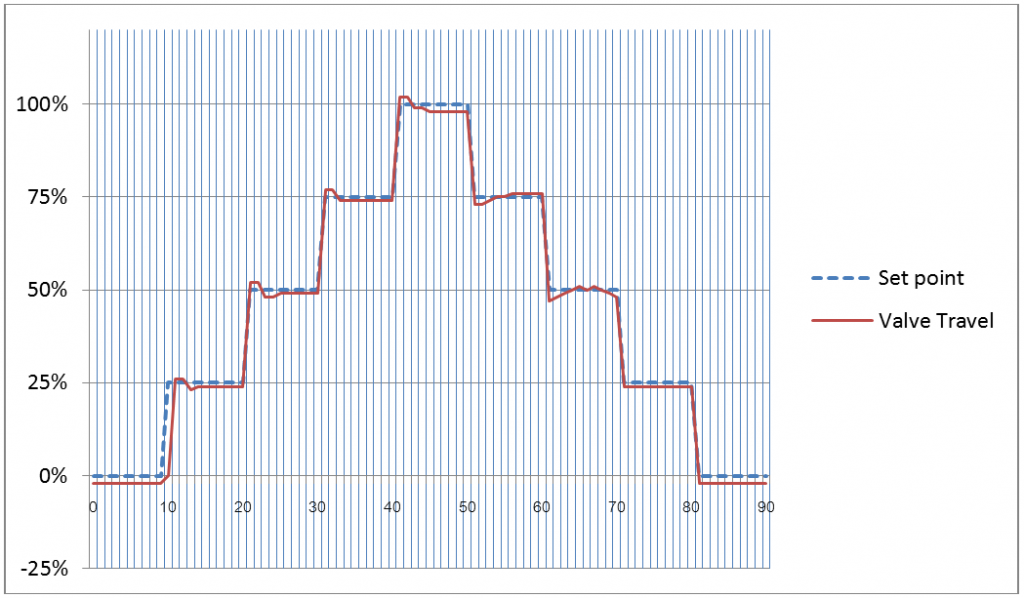

b. การตอบสนองแบบขั้นบันได (Step Response Test, 25 Steps Response Test)

โดยตัว SVP ทำการจ่ายลมไปยังหัวขับเพื่อให้วาล์วเคลื่อนที่ ทีละช่วง จาก 0 à 25 à 50 à 75 à 100 à 75 à 50 à 25 à 0 % ตามเวลา ดังรูปที่ 6 ทำให้ได้ข้อมูลการตอบสนอง ไม่ว่าจะเป็นความต่าง การเกิดโอเวอร์ชูด (Overshoot) หรือการดีเลย์ (Delay)

รูปที่ 6 แสดงผลการทดสอบแบบขั้นบันได (Step Response Test) ทีละ 25% ตามช่วงเวลาแต่ละวินาที

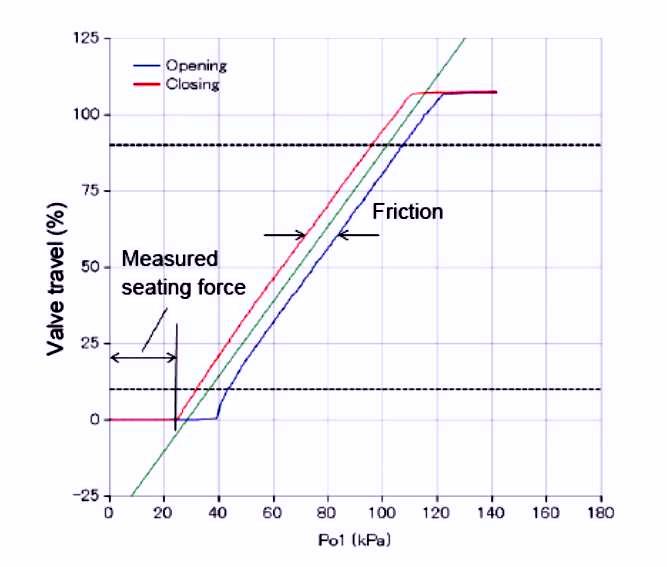

c. การทดสอบแบบ Valve Signature

จากการที่ใช้การทดสอบแบบ a และ b ไม่ว่าจะเป็นแบบ เปิดปิด (On-Off Response Test) หรือขั้นบันได (Step Response Test) จะเป็นการทดสอบแบบดูคุณสมบัติแบบ Dynamic แต่ Valve Signature จะเป็นการดูคุณสมบัติคอนโทรลวาล์วแบบ Static โดยให้คอนโทรลวาล์วเคลื่อนที่จากปิดสุดไปเปิดสุดแล้วกลับมาปิดสุดอีกครั้ง ผลที่ได้จากการทดสอบนี้ มีลักษณะตามรูปที่ 7 ความดันลมที่หัวขับเป็นแกนนอน และตำแหน่งเปิดปิดวาล์วเป็นแกนตั้ง เราสามารถวินิจฉัยปัญหาต่อไปนี้ได้

รูปที่ 7 แสดงผลการทดสอบด้วย Valve Signature

C1. วินิจฉัยภายในตัววาล์ว จากแรงกระทำขณะปลั๊กนั่งแท่น Seating Force

เป็นแรงจากหัวขับที่ส่งผ่านก้านสเต็มให้ปลั๊กนั่งแท่นบนซีดริง ขณะวาล์วปิดสนิท ตามรูปที่ 5 เพื่อไม่ให้เกิดการรั่วซึมของของไหลตามมาตรฐานต่าง ๆ แต่ถ้าแรงไม่พอจะส่งผลให้การรั่วเกินมาตรฐาน สาเหตุอาจมาจาก ตำแหน่งสปริงที่หัวขับไม่อยู่ในแนว หรือความดันลม (Air Supply) เปลี่ยนไป หรือการเลือกขนาดหัวขับไม่เหมาะสม

C2. วินิจฉัยแพคกิ้ง จากค่า Friction

โดยปกติแล้วการเคลื่อนที่ของก้านสเต็ม ผ่านแพคกิ้ง จะถูกคำนวณหาค่า Friction จากความดันลมที่หัวขับ (Air Supply) ระหว่างวาล์วเคลื่อนที่จากปิดสุดไปเปิดสุด และจากเปิดสุดไปปิดสุด ระยะห่างทางแนวนอน จากรูปที่ 5 คือ Friction ที่เกิดขึ้น ถ้าค่า Friction นี้สูงกส่ามาตรฐานแสดงว่า คุณสมบัติของแพคกิ้งเสียไป เช่น มีแรงเสียดทานสูงขึ้น แสดงว่าต้องใช้แรงจากหัวขับสูงขึ้น จะเกิดการรั่วของของไหลผ่านทางแพคกิ้งได้ นั่นเป็นสัญญาณบอกว่าต้องการการบำรุงรักษา

จากผลของการใช้ On-Off Response Test, Step Response Test และ Valve Signature จะทำให้แยกแยะได้ว่าวาล์ดตัวไดควรซ่อมบำรุงและตัวใดไม่จำเป็น อย่างไรก็ดี ผลที่ได้จาก Valve Signature เป็นผลทดสอบขณะหยุดการใช้งานวาล์ว ซึ่งเงื่อนไขอาจแตกต่างจากขณะใช้งานจริงก็มีความเป็นไปได้ ดังนั้นการใช้ควบคู่กันจะได้ความแม่นยำในการจัดกลุ่มวาล์วให้สูงขึ้น

รูปแสดงสถานที่ที่ทำการบำรุงรักษาอุปกรณ์คอนโทรลวาล์ว

รูปแบบการบำรุงรักษาตัวคอนโทรลวาล์ว แบบ CBM จะเป็นการรวบรวมข้อมูล ทั้งจากช่วงที่ ทำงานอยู่แบบต่อเนื่อง และช่วงหยุดทำงาน เพื่อตัดสินใจแยกกลุ่มให้ว่า อยู่ในกลุ่มที่ต้องการการบำรุงรักษา (42%) หรืออยู่ในกลุ่มที่แค่ทำความสะอาดก็พอ (58%)

รูปตัวอุปกรณ์ Smart Valve Positioner แบบดิจิตอล ใช้ร่วมกับ Masoneilan Valve

รูปตัวอุปกรณ์ Smart Valve Positioner แบบดิจิตอล ใช้ร่วมกับ Azbil Valve

รูปตัวอุปกรณ์ Smart Valve Positioner แบบดิจิตอล ใช้ร่วมกับ Fujikin Valve

รูปตัวอุปกรณ์ Smart Valve Positioner แบบดิจิตอล ใช้ร่วมกับ Kitamura

เอกสารอ้างอิง

• Practical Handbook of Control Valve, Azbil Corporation (2013).

• Diagnostic Software Supporting Condition-Base Maintenance of Control Valve, Azbil Corporation.

• Smart Valve Positioner 700 series Training Material, Azbil Corporation (2015).

• IEC60534-4 Industrial Process Control Valve Part 4 Inspection and routine testing (1999).

สงวนลิขสิทธิ์ ตามพระราชบัญญัติลิขสิทธิ์ พ.ศ. 2539 www.thailandindustry.com

Copyright (C) 2009 www.thailandindustry.com All rights reserved.

ขอสงวนสิทธิ์ ข้อมูล เนื้อหา บทความ และรูปภาพ (ในส่วนที่ทำขึ้นเอง) ทั้งหมดที่ปรากฎอยู่ในเว็บไซต์ www.thailandindustry.com ห้ามมิให้บุคคลใด คัดลอก หรือ ทำสำเนา หรือ ดัดแปลง ข้อความหรือบทความใดๆ ของเว็บไซต์ หากผู้ใดละเมิด ไม่ว่าการลอกเลียน หรือนำส่วนหนึ่งส่วนใดของบทความนี้ไปใช้ ดัดแปลง โดยไม่ได้รับอนุญาตเป็นลายลักษณ์อักษร จะถูกดำเนินคดี ตามที่กฏหมายบัญญัติไว้สูงสุด