Azbil (Thailand) Co., Ltd.

โรงงานอุตสาหกรรมในปัจจุบัน ได้รับผลกระทบจากกระแสการเปลี่ยนแปลงไปของความต้องการ และการแข่งขันในอุตสาหกรรมที่เปิดกว้างมากขึ้น การสื่อสารที่รวดเร็วขึ้น ไม่ว่าจะเป็นด้านเศรษฐกิจ (Economic) ที่ต้องมีความมั่นคง (Stability) ในการผลิต ต้องมีการเติบโตที่ยั่งยืน (Sustainable) อย่างต่อเนื่องและต้องมีกำไร (Profitable) และที่สำคัญมากก็คือ ด้านความปลอดภัย (Safety) ในการผลิต ทำให้โรงงานอุตสาหกรรมต้องหันมาให้ความสำคัญกับเรื่อง ความรับผิดชอบต่อสังคม (CSR) และเรื่องผลของการผลิต (Productivity) ให้มีผลลัพธ์ที่แข่งขันในอุตสาหกรรมได้

วงจรการผลิต (Plant Life Cycle) ของโรงงานอุตสาหกรรมดังรูปที่ 1ประกอบด้วย 6 ช่วง (Phase) ด้วยกันคือ

รูปที่ 1 แสดงวงจรชีวิต Life Cycle ของโรงงานอุตสาหกรรมการผลิต

ในแต่ละช่วง (Phase) ของวงจร (Plant Life Cycle) ตามรูปที่ 1 ล้วนมีความสำคัญ ต่อเป้าหมายที่ต้องการ ไม่ว่าจะเป็น รายได้และกำไรจากผลการผลิต หรือภาพลักษณ์ CSR ที่มีต่อสังคม และช่วงของการผลิต (Operation Phase) จัดได้ว่าเป็นช่วงที่ยาวนานที่สุดของวงจร สำหรับโรงงานอุตสาหกรรม และเป็นช่วงที่ผู้ประกอบการมีรายได้และกำไรจากการผลิตของโรงงาน (Plant) อีกทั้งภาพลักษณ์ของโรงงานก็ขึ้นอยู่กับช่วงนี้เป็นสำคัญ ไม่ว่าจะเรื่องมลภาวะ (Environment) ตามมาตรฐานที่เข้มงวดมากขึ้น หรือความปลอดภัย (Safety) หากช่วงนี้มีประสิทธิภาพที่ดีหรือดีกว่าที่ออกแบบไว้ ย่อมเป็นผลดี ดังนั้นเทคโนโลยีจึงถูกพัฒนาจากผู้ผลิตออโตเมชั่น เพื่อมาสนับสนุนให้ช่วงการผลิต ผลิตได้อย่างสมบูรณ์ คือ

รูปที่ 2 แสดงเป้าหมายของการปรับเปลี่ยนเพื่อวงจรชีวิตของโรงงาน โดยมุ่งที่ช่วงการผลิต (Operation Phase)

ช่วงการผลิตที่มีระยะเวลาเป็นปีเช่น 1 ปี 2 ปี หรือ 3-5 ปี เป็นช่วงเวลาที่เครื่องจักรและอุปกรณ์ต่าง ๆ ทำงานต่อเนื่องตลอดเวลา และมีเหตุการณ์ต่าง ๆ เกิดขึ้น ถ้าเราสามารถเดินเข้าไปติดตามดู และจดบันทึกเหตุการณ์ต่าง ๆ (Walk Though) ของอุปกรณ์เช่น คอนโทรลวาล์ว ในช่วงเวลาทำการผลิตได้อย่างละเอียดและต่อเนื่อง จะทำให้มีข้อมูลในระดับหนึ่ง แต่แน่นอนว่าไม่สามารถทำได้ ที่จะใช้คนจำนวนมากขนาดนั้น ยิ่งกับโรงงานขนาดใหญ่ด้วยแล้วยิ่งเป็นไปไม่ได้เลย และถึงพยายามทำก็ยังมีข้อจำกัดหลายอย่าง ในการเก็บรวบรวมข้อมูล ดังนั้นเทคโนโลยีทางด้านออโตเมชั่น จึงเข้ามาช่วยในการเก็บรวบรวมข้อมูล ของตัวอุปกรณ์ต่าง ๆ และสร้างฐานข้อมูล (Big Data) ขึ้นเพื่อนำข้อมูลมาเข้าสู่ขบวนการวิเคราะห์ (Data Analysis) และทำรายงาน (Report) เพื่อนำไปใช้ประโยชน์

รูปที่ 3 แสดงแนวความคิดของการ เก็บรวบรวมข้อมูลจากช่วงการผลิต (Operation) เพื่อนำผลมาใช้

ข้อมูลที่สำคัญในที่นี่จะขอเจาะจงไปที่ตัวอุปกรณ์คอนโทรลวาล์วก่อน เพราะเป็นส่วนประกอบของระบบออโตเมชั่นที่มีความสำคัญต่อการผลิต (Operate) และเป้าหมายมาก อาทิเช่น ต่อ CSR ต่อคุณภาพการผลิต ต่อความปลอดภัยของการผลิต โดยการรวบรวมข้อมูลพฤติกรรมของการทำงานของคอนโทรลวาล์วแต่ละตัว และข้อมูลเฉพาะจากโรงงานผู้ผลิตของตัววาล์ว (Specification) นั้น ๆ ซึ่งจะมีข้อมูลของการใช้งาน (Process Data) อยู่ด้วย ทั้ง 3 ข้อมูลจะถูกรวบรวมเป็นข้อมูลทางอิเล็กทรอนิกส์ (Electronics File)

ข้อมูลการผลิต หรือสร้างตัวคอนโทรลวาล์วจากโรงงานผู้ผลิตวาล์ว และข้อมูลของการใช้งานของการผลิต จากเดิมที่เรามีข้อมูล (Data Sheet) อยู่แล้วในรูปแบบกระดาษ จะต้องแปลงเป็น ข้อมูลอิเล็กทรอนิกส์ก่อน ซึ่งไม่ใช่เรื่องยากและสามารถทำได้แต่ต้องมีการวางแผนและสร้างระบบในการจัดเก็บ ส่วนข้อมูลพฤติกรรมการใช้งานที่เก็บรวบรวมนี้จะประกอบไปด้วย

1. ระยะการขยับของก้านวาล์วโดยรวม (Total Stroke)

เป็นการบันทึกระยะการเคลื่อนที่ของการเคลื่อนไหวภายในตัววาล์ว อย่างต่อเนื่องทุก ๆ 40 มิลลิวินาที (40 mSec) และสามารถตั้งให้เกิดการเตือนเมื่อระยะสะสมมากเกินกว่าที่ตั้งไว้ ตามรูปที่ 4 เพื่อให้วางแผนการเปลี่ยนอะไหล่บางอย่างที่อาจสึกหรอจากการเคลื่อนที่ภายใน เช่น Gland Packing, O-Ring, หรืออะไหล่ที่หัวขับ เช่น Diaphragm, Spring เป็นต้น จากรูปที่ 4 เส้นทึบคือการบันทึกระยะการเคลื่อนที่แบบสะสม ตามแกนนอนคือเวลา และเส้นประคือการตั้งเตือนเมื่อระยะสะสมให้แจ้งเตือน ทำให้มีข้อมูลว่าวาล์วแต่ละตัวจะมีปัญหารั่วซึม หรือปัญหาที่หัวขับหรือไม่ โดยไม่ต้องหยุดการผลิตเพื่อถอดวาล์วมาดู

รูปที่ 4.1 แสดงกราฟ Total Stroke แกนนอนคือเวลาที่บันทึก แกนตั้งคือระยะสะสมมีหน่วยเป็นเปอร์เซ็นต์ หรือ มม. หรือนิ้ว หรือ กม.

รูปที่ 4.2 แสดงผลการรายงาน Total Stroke เป็นรายเดือนระหว่าง เดือนธันวาคม 2513 ถึงเดือน พฤษภาคม 2514 ของคอนโทรลวาล์ว 3 ตัวคือ FV302, FV702 และ FV703

2. การกระจายการเปิดปิด (Travel Histogram)

เป็นการรวบรวมและแสดงการกระจายการเปิดปิดของวาล์วจากปิดสุดถึงเปิดสุดเป็น 16 ช่วง พร้อมเวลา และความถี่ แบบ 3 แกน ทำให้ประเมินความเหมาะสมของการใช้งานวาล์วแต่ละตัวว่าเลือกใช้ได้เหมาะสมหรือไม่ หรือใช้ประเมินสภาพการณ์ชิ้นส่วนภายใน (Body) ว่าเกิดการขัดสี (Erosion) หรือไม่ หากส่วนใหญ่วาล์วเปิดในช่วงน้อย ๆ ไม่เกิน 20% ก็จะมีความเป็นไปได้สูงว่าความเร็วของของไหลจะขัดสีกับชิ้นส่วนภายในหากวัสดุและชนิดของของไหลไม่เหมาะสมจะเกิดความเสียหายจาก Erosion ขึ้นได้ ตามรูปที่ 5 กราฟ 3 มิติ ทำให้มีข้อมูลว่าวาล์วแต่ละตัวจะเกิดปัญหาจากการใช้งานเพราะเปิดน้อยไป (<20%) หรือมากไป(>80%) หรือไม่

รูปที่ 5 แสดงกราฟ Travel Histogram โดยมีแกนนอนคือวาล์วเปิดปิด 16 ช่วง แกนตั้งคือความถี่การเกิด และแกนลึกคือเวลา

3. ความเร็นในการเคลื่อนที่ (Maximum Travel Speed)

เป็นการคำนวณความเร็วการเคลื่อนที่ของก้านวาล์วในแต่ละ 40 มิลลิวินาที ผ่านโพสิชันเนอร์ (Positioner) ว่าเร็วเกินหรือช้าเกินหรือไม่ ทั้งทิศทางด้านเปิด (ช่วงบวก) และด้านปิด (ช่วงลบ) ตามรูปที่ 6 แสดงแกนตั้งคือความเร็ว (m/s, %/s) แกนนอนคือเวลา เพื่อดูความผิดปกติของการเปิดปิดว่าเกิดปัญหาใดที่ทำให้ความเร็วเปลี่ยนไปหรือไม่ อันอาจมาจาก Gland Packing, หัวขับ (Actuator) และมักจะสัมพันธ์กับ ลักษณะการลื่นไถล (Stick-slip) จากรูปที่ 6 เส้นประทั้งด้านบนและด้านล่างคือขอบเขตเพื่อให้เกิดการแจ้งเตือน หากเกิดสถานการณ์ความเร็วของก้านวาล์วเกินที่กำหนดไว้

รูปที่ 6 แสดงกราฟ Maximum Travel Speed มีแกนนอนป็นเวลา และแกนตั้งเป็น ความเร็ว จาก Total Speed ต่อ วินาที

4. วาล์วนั่งแท่น (Zero Travel)

เพื่อดูความผิดปกติภายในตัววาล์ว (Body) โดยเฉพาะบ่าวาล์ว (Trim) ว่ามีอะไรไปขวางอยู่หรือไม่ หรือมีการสึกหรอของวัสดุ Plug หรือ Seat Ring หรือไม่ โดยการวัดตำแหน่งขณะที่วาล์วถูกสั่งให้ปิด (0%) จากรูปที่ 7 แสดงถึงการเกิดการสึกหรอของ Trim มีแนวโน้มเพิ่มมากขึ้นตามช่วงเวลา ตามวงกลมเส้นทึบในรูปที่ 7 และบางช่วงเวลาเกิดทางด้านบวกอันมาจากสาเหตุที่มีบางสิ่งมาขวางกั้น ดังวงกลมเส้นประแต่ไม่นานก็หายไป เพราะสิ่งนั้นหลุดออกไป

รูปที่ 7 แสดงกราฟ Zero Travel ที่มีแกนตั้งเป็น %Shift ไปจากตำแหน่งค่า Stroke และแกนนอนเป็นวันเวลา

5. นับจำนวนการปิดแบบกระแทก (Shut Count)

เป็นการนับครั้งการปิดของวาล์ว ตามคำสั่งที่ให้วาล์วปิดสุด เพื่อคาดการณ์การสึกหรอและอายุที่เหลือของ Seat Ring ภายในตัววาล์ว ถ้าการกระแทกเกิดขึ้นบ่อย การสึกก็จะมากตามไปด้วย และเมื่อพิจารณาร่วมกับข้อมูลอื่นเช่น Zero Travel ก็จะช่วยยืนยันการสึกหรอได้อย่างดี จากรูปที่ 8 จะเห็นว่ามีจำนวนครั้งการปิดกระแทกบ่อยมากและสม่ำเสมอ จนเกินค่าเตือน (Alarm) ตามเส้นประ เราสามารถรู้ปัญหาได้โดยไม่ต้องหยุดการผลิตเพื่อเปิดวาล์วออกมาดู

รูปที่ 8 แสดงกราฟ Shut Count มีแกนตั้งเป็นจำนวนครั้ง และแกนนอนเป็นวันเวลา

6. การเกิดปรากฏการการลื่นไถล (Stick-Slip)

เป็นการเปรียบเทียบค่า RMS กับค่า เฉลี่ยของความเร็วในการเคลื่อนที่ของก้านวาล์ว ถ้าเคลื่อนที่อย่างปกติ ค่าทั้งสองจะใกล้เคียงกันดังรูปที่ 9.1(a) แต่ถ้ามีการติดขัด ลื่นไถล ค่าทั้งสองจะต่างกันดังรูปที่ 9.1(b)

รูปที่ 9.1 (a) (ซ้ายมือ) ไม่เกิด Stick Slip เพราะค่าเฉลี่ย (Average) และค่า RMS (Square Average) ของการเคลื่อนที่ไม่ต่างกันนัก แต่รูป (b) (ขวามือ) ค่าทั้งสองต่างกันมากเพราะเกิด Stick Slip ขึ้น

รูปที่ 9.2 แสดงกราฟการเกิด Stick Slip โดยมีเส้นประแสดงขอบเขตการเปรียบเทียบ ถ้าหากมีความต่างกันมากของค่าทั้งสองเกินกว่าเส้นประ แสดงว่ามีความผิดปกติเกิดขึ้น

รูปที่ 9.3 แสดงการเกิดการลื่นไถล (Stick Slip) เป็นรายเดือนของวาล์ว 4 ตัวในโรงงานเคมี (Chemical) แห่งหนึ่ง

โรงงานแห่งนี้เฝ้าติดตามการเกิด Stick-slip แบบ Online เพื่อสังเกตการเกิดปัญหาอย่างต่อเนื่องเพื่อให้ทราบว่าต้องหยุดเดินการผลิตเพื่อซ่อมบำรุง จากรูปที่ 9.3 พบว่า วาล์ว MV9019 มีพัฒนาการเกิดแบบช้า ๆ และใช้เวลาประมาณ 1 ปีถึงเริ่มเกิด ส่วนวาล์ว PV9002-2 เกิดตั้งแต่เริ่มใช้งานและเพิ่มขึ้นเรื่อย ๆ อย่างต่อเนื่องและรวดเร็วจนไม่สามารถทำงานได้ ส่วนวาล์ว TV9005 ไม่เกิดการลื่นไถล และไม่มีแนวโน้มที่จะเกิดขึ้น จึงไม่ต้องการการซ่อมบำรุงในช่วงเวลานี้ จะเห็นได้ว่าการเก็บข้อมูลขณะใช้งานจะเป็นประโยชน์อย่างมาก

7. อุณหภูมิ (Temperature)

เป็นการบันทึกค่าระดับอุณหภูมิที่ตัวโพซิชันเนอร์ (Positioner) ที่ติดอยู่กับ ตัวคอนโทรลวาล์ว หากค่าอุณหภูมิมีการเปลี่ยนไปมาก อันอาจมาจากสาเหตุการรั่วของของไหลที่มีอุณหภูมิต่างกับบรรยากาศรอบ ๆ ตัววาล์ว ผ่าน Gland Packing ออกมาสู่ภายนอก

8. ค่าสัญญาณต่าง ๆ (Trend)

อาทิเช่น ค่าสัญญาณ จากชุดควบคุม ค่าการเปิดของตัววาล์ว (Valve Open) ทำให้สามารถนำค่าทั้งสองมาเปรียบเทียบกันได้ แล้วดูผลการเปรียบเทียบ หากต่างกันแสดงว่าคอนโทรลวาล์วมีความผิดปกติเกิดขึ้น

9. พีโอ วาลิดิตี้ (PO Validity)

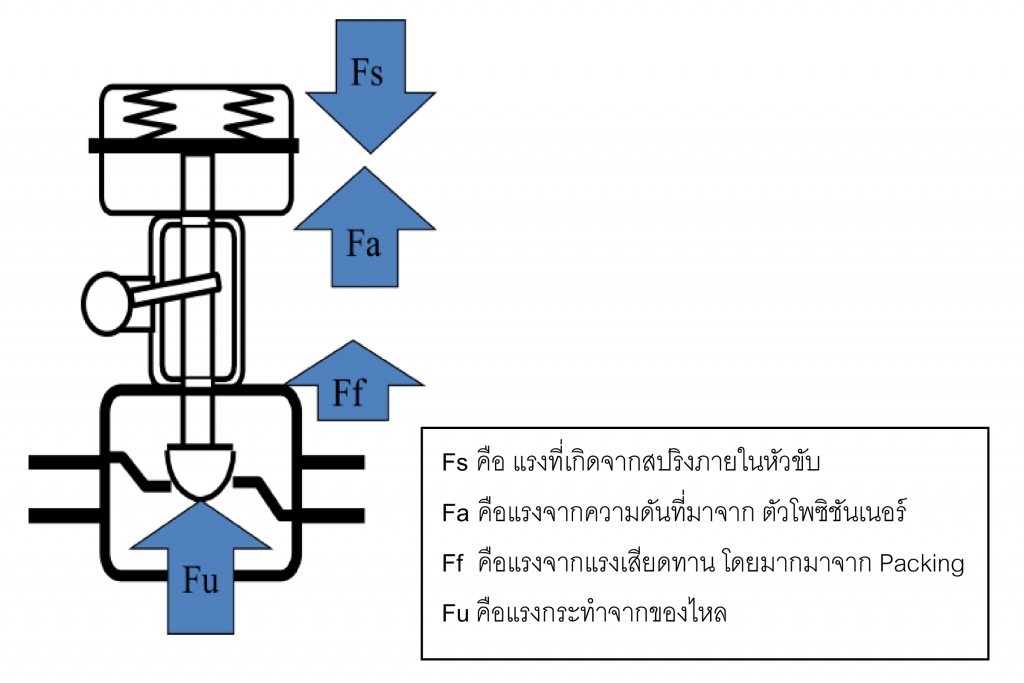

พีโอ วาลิดิตี้ คล้ายกับวาล์ว ซิกเนเจอร์ แต่สามารถ แสดงผลขณะออนไลน์ได้ ซึ่งเป็นสถานการณ์ที่มีของไหลอยู่ด้วย มีผลกระทบทางอุณหภูมิจากของไหลจริง ๆ วิธีการคือคำนวณแรงจากสมการแรง (Force Balance Equation) ระหว่าง แรงจากสปริง (Spring Force: Fs) แรงจากแรงเสียดทาน (Friction Force: Ff) แรงจากของไหล (Fluid Force: Fu) และแรงจากความดันของลม (Fa) ตามรูปที่ 10.1 จะได้ว่า Fa = Fs - Ff - Fu

รูปที่ 10.1 แสดง Force Balance ของคอนโทรลวาล์ว

รูปที่ 10.2 แสดง ผลของพีโอ วาลิดิตี้ เทียบขณะมีของไหล (เส้นทึบ) และไม่มีของไหล (เส้นประ)

จะพบว่าของไหลส่งผลต่อแรงกระทำ และอุณหภูมิเองก็เช่นกัน ทำให้กราฟมีการเปลี่ยนไปตามแรงที่เปลี่ยนไป เราจึงสามารถทำการเปรียบเทียบคุณลักษณะต่าง ๆ ของวาล์วได้แม้ขณะใช้งานอยู่ โดยไม่ต้องรอให้หยุดใช้งานวาล์วตัวนั้น ๆ อีกทั้งยังประเมินสภาพการณ์ของสปริงได้ด้วย (Po Validity) จากกราฟรูปที่ 10.2 แกนนอนคือค่าความดันจาก ตัววัดความดัน (Pressure Sensor) แกนตั้งคือ ค่าตำแหน่งวาล์วเปิดปิด จากข้อมูลปกติ (Base Line หรือ Standard Line) เมื่อสปริงเกิดการล้าตัวไป เช่นจากที่เคยมีแรง 0.8 ถึง 2.4 kg/cm2 สำหรับระยะ 0 ถึง 100% เหลือ 0.5 ถึง 2.0 kg/cm2 สำหรับระยะ 0 ถึง 100% ก็จะสามารถรู้ได้ เป็นต้น ดังนั้นไม่ว่าจะมาจากความผิดปกติ ของ สปริง แพ็คกิ้ง หรือแรงจากของไหลก็สามารถรู้ได้จากการดูกราฟ

การรวบรวมการใช้งานของตัวคอนโทรลวาล์วผ่านทางตัว Positioner ที่เป็นแบบ Smart ในขณะทำการผลิต (Operation) ทำให้ได้ข้อมูลต่าง ๆ เพื่อนำไปวิเคราะห์ และใช้ในการวางแผน ออกแบบ ปรับปรุง เปลี่ยนแปลง การบำรุงรักษา ทำให้ลดต้นทุนลง เพิ่มผลผลิตได้ ตามทิศทางการพัฒนาจาก Step1 การตรวจวินิจฉัยระบบสื่อสาร (Communication Diagnostic) ไปสู่ Step 2การตรวจวินิจฉัยตัวอุปกรณ์เอง (Device Diagnostic) และปัจจุบัน Step 3 การตรวจวินิจฉัยได้ขยายครอบคลุมเครื่องจักร (Field Performance Diagnostic) ในที่นี้คือตัวคอนโทรลวาล์ว และอนาคต Step 4 การวินิจฉัยระบบการผลิต (Plant Diagnostic) ตามมาตรฐาน NE107 นามัว รูปที่ 11

รูปที่ 11 แสดง NE107 Diagnostic Profile

รูปที่ 12 แสดงตัวอย่างการรายงานผลแบบภาพรวม บางส่วนเพื่อใช้ในการวินิจฉัยตัวคอนโทรลวาล์วตามช่วงเวลาต่าง ๆ ระหว่าง ธันวาคม 2013 ถึง พฤษภาคม 2014 เป็นรายเดือน ของคอนโทรลวาล์ว FV702

จากการใช้เทคโนโลยีต่าง ๆ อาทิเช่น เทคโนโลยีการเก็บรวบรวมข้อมูล (Big Data), เทคโนโลยีการสื่อสาร (IT) แบบดิจิตอล (Digital) เช่น HART Communication หรือ Foundation Fieldbus ร่วมกับเทคโนโลยีการวินิจฉัยข้อมูล (Diagnostic) สามารถรายงานความน่าจะเป็นของเครื่องจักร คอนโทรลวาล์ว ว่ามีสภาพเป็นเช่นไร มีความปลอดภัยในการใช้งาน มีความพร้อมในการดำเนินงานการผลิต และไม่มีผลกระทบต่อสภาพแวดล้อมจากการรั่วไหลของสารเคมีในการผลิตได้

รูปภาพคอนโทรลวาล์ว

ข้อมูลอ้างอิง

• Azbil Corporation , Diagnostic Software support Condition-Base Maintenance of Control Valve

• Azbil Corporation , Development of Smart Valve Positioner for Enhanced Safety of Plant Operation

• Foundation Fieldbus (FCG) Seminar material , Device Diagnostic at Faculty Engineering - KMITL

สงวนลิขสิทธิ์ ตามพระราชบัญญัติลิขสิทธิ์ พ.ศ. 2539 www.thailandindustry.com

Copyright (C) 2009 www.thailandindustry.com All rights reserved.

ขอสงวนสิทธิ์ ข้อมูล เนื้อหา บทความ และรูปภาพ (ในส่วนที่ทำขึ้นเอง) ทั้งหมดที่ปรากฎอยู่ในเว็บไซต์ www.thailandindustry.com ห้ามมิให้บุคคลใด คัดลอก หรือ ทำสำเนา หรือ ดัดแปลง ข้อความหรือบทความใดๆ ของเว็บไซต์ หากผู้ใดละเมิด ไม่ว่าการลอกเลียน หรือนำส่วนหนึ่งส่วนใดของบทความนี้ไปใช้ ดัดแปลง โดยไม่ได้รับอนุญาตเป็นลายลักษณ์อักษร จะถูกดำเนินคดี ตามที่กฏหมายบัญญัติไว้สูงสุด